Virtuelle Inbetriebnahme

Die Inbetriebnahme von Steuerungssystemen dem Lagerverwaltungssystem (LVS) und Materialflussrechner (MFR) erfolgt in der Regel erst mit Hilfe der realen Hardware und somit auf der Baustelle. Dieses bedeutet, dass die Arbeiten zur Inbetriebnahme sequenziell nach Aufstellung der Hardware erfolgen, auch wenn heute bereits mit Methoden des Software-Engineerings Funktionen und Fehler im Vorfeld getestet werden können. Echte Lasttests sind mit diesen Systemen in der notwendigen Komplexität nicht möglich. Dafür wird die virtuelle Inbetriebnahme herangezogen.

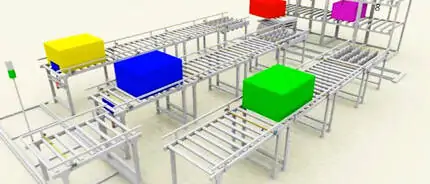

Virtuelle Inbetriebnahme mit Hilfe eines Simulationsmodells

Um bei der Inbetriebnahme von LVS und MFR eine langwierige und teure Fehlersuche am realen System zu reduzieren oder gar zu vermeiden, können realitätsnahe Tests vor Fertigstellung der Anlage mit einem Emulationsmodell durchgeführt werden, auch virtuelle Inbetriebnahme genannt.

Bei der Emulation wird ein Simulationsmodell der Anlage über eine Online-Kopplung mit der realen Steuerungssoftware verbunden. Die Steuerungssoftware läuft genau so, als ob sie bereits die reale Anlage steuert, kommuniziert jedoch stattdessen mit dem Simulationsmodell der geplanten oder im Bau befindlichen Hardware. Die Steuerungssoftware trifft dabei alle dispositiven Entscheidungen. Das Simulationsmodell bildet die Anlage und Fahrbewegungen ab und gibt der Steuerungssoftware Rückmeldung über Status-Telegramme, wie sie auch eine „echte“ Anlage senden würde.

So können im Modell beliebige Auslastungszustände und kritische Situationen in der Anlage simuliert und das LVS und der MFR entsprechend gründlich und auch unter hoher Systemlast getestet werden. Situationen lassen sich zur Fehlerbehebung beliebig oft im Simulationsmodell reproduzieren. Gerade wenn zur Feinabstimmung kleine Modifikationen der Spezifikation vorgenommen werden müssen um die Leistung des Gesamtsystems zu optimieren, spart dies viel Zeit und Aufwand.

Inbetriebnahme kann um Wochen verkürzt werden

Dadurch verkürzt sich die Inbetriebnahme oft um Wochen und Risiken in der Testphase werden vermieden. Gleichzeitig können mithilfe von Emulation, trotz der kürzeren Inbetriebnahmezeit, weit mehr Szenarien getestet und so die Qualität der Steuerung entscheidend verbessert werden.

Weiterhin kann das Emulationsmodell genutzt werden, um bereits vor und während der Realisierungsphase das Bedienpersonal der Anlage einzuarbeiten und gezielt auf bestimmte Anlagenzustände vorzubereiten.

Auch später, im laufenden Betrieb einer Anlage, kann das Emulationsmodell genutzt werden, beispielsweise um das Logistiksystem zu erweitern oder neue Steuerungsversionen und Fehlerbereinigungen zu testen, ohne zunächst in die reale Anlage eingreifen zu müssen. Falls Änderungen nötig werden, können zudem die Parametrierung der Steuerung und der Einlaststruktur im Voraus getestet werden.

Technische Voraussetzungen der virtuellen Inbetriebnahme

Die zur Erstellung des Simulationsmodells verwendete Simulationssoftware muss vor allem für die Kommunikationsform des Steuerungssystems ausgelegt sein. Kommuniziert die Steuerung via TCP/IP, benötigt der Simulator so genannte Sockets, die einen Datenaustausch über z. B. ASCII-Telegramme möglich machen. Die Telegramme steuern nun das Simulationsmodell, statt, wie nach der Inbetriebnahme der Anlage, deren reale Komponenten.

Greifen dagegen die zu testenden Steuerungsmodule auf eine Datenbank zu, muss der verwendete Simulator ODBC- oder SQL-Schnittstellen bereitstellen.

Außerdem müssen der Detaillierungsgrad sowie die System- bzw. Kommunikationsarchitektur von Simulationsmodell und realem System ähnlich strukturiert sein, um gekoppelt werden zu können.

Weitere Informationen finden Sie in dem Beitrag Materialflusssimulation.

Bildquelle: SimPlan AG