Bestandsverwaltung in der Intralogistik, inkl. Bestand und Bestandsabgleich

Die Bestandsverwaltung oder auch Bestandsführung steht für die lückenlose digitale Aufzeichnung sämtlicher Bestandsbewegungen in der Intralogistik, um zu jedem Zeitpunkt zuverlässige Aussagen über Lagerort (wo?), Menge (wieviel?) und Qualität (was?) aller Produkte zu gewinnen. Die Aussagen werden dabei aus Informationen vom Hostsystem wie auch vom Warehouse-Management-System (WMS) gesammelt, zusammengeführt und untereinander abgeglichen.

Der Bestand wird von den beteiligten Softwaresystemen – wie etwa der Lagerverwaltung (WMS) und dem ERP- bzw. Host-System – unterschiedlich interpretiert, allerdings mit einem gemeinsamen Ziel: In den Summen müssen beide Systemwelten immer die gleichen Bestände aufweisen!

Bestand – Definition

In unserer Definition gehen wir von zwei Bestandsarten aus. Zum einen der Lagerbestand innerhalb eines Handelsunternehmens, zum anderen wird der Bestand auch in der Produktion geführt. Zu letzterem gehören beispielsweise die Mengen an Roh-, Hilfs- und Betriebsstoffen. Aber auch sogenannte halbfertige Erzeugnisse, die etwa für die Produktion weiterverarbeitet werden, werden in der Regel bis zur Verarbeitung einer zwischenzeitlichen Einlagerung unterzogen.

Der klassische Lagerbestand wird im Distributionszentrum, Zentrallager, wie auch im herkömmlichen Lager, geführt. Es handelt sich dabei grundsätzlich um den Vorrat an Artikeln/Gütern. Man spricht daher auch von einem physikalisch vorhandenen oder geplanten Artikel-, Güter-, Warenvorrats. Um einen Produktionsstillstand beziehungsweise den Nachschub zu sichern, streben Produktion sowie Logistik und Intralogistik immer einen Mindestbestand, auch Sicherheitsbestand (siehe Bestandsarten), an. Wichtig: Der Lagerbestand steht grundsätzlich für das Eigentum des jeweiligen Lieferanten und muss sich regelmäßig einer Inventur unterziehen – auch um auf neue Begebenheiten individuell bewertet zu werden.

Kaufmännische und logistische Bestände

Die Bestandshoheit hat in der Regel das WMS, weil eben nur das Lagerverwaltungssystem den genauen Bestand bezogen auf jeden Lagerort und jede Palette kennt. Weitere projektspezifische logistische ‚Bestandsqualifizierer‘ (Attribute) können dabei zusätzlich über die logistische Verfügbarkeit jedes einzelnen Warenstücks (bzw. Palette, Karton (Packmittel), Lagerfach) entscheiden

Das ERP-System kennt dagegen nur die sogenannten Summenbestände und die für ein kaufmännisches System relevanten Attribute. Logistische Bestandsqualifizierer wie in Bewegung befindliche Waren oder einzelne Lagerplatz-Koordinaten sind dem ERP meist nicht bekannt. Die kaufmännische Betrachtung konzentriert sich daher auf folgende Ereignisse:

- Bei Wareneingang entsteht neuer verfügbarer Bestand.

- Bei der Einlastung von Kundenbestellungen wird aus verfügbarem Bestand ein reservierter Bestand.

- Bei Versand wird der reservierte Bestand wieder um die Versandmenge verringert.

Es handelt sich hier um eine sehr vereinfachte Darstellung. Sie wird in der Regel durch zahlreiche Sonderfälle verkompliziert. Beispiele hierfür:

- Korrekturen des verfügbaren Bestands durch feinere ‚Bestandsqualifizierer‘ wie etwa Sperren wegen nicht geprüfter oder unzureichender Qualität, Zollstatus, Herkunftsland.

- Bestandskorrekturen durch Fehlmengen oder neue Bestandsfunde.

- Verschiebung zwischen reserviertem und verfügbarem Bestand durch Auftragsänderungen wie zum Beispiel Stornos.

Das ERP-System erhält Informationen über Bestandsveränderungen (siehe Bestandsabgleich) oft nur zyklisch übermittelt und aktualisiert somit seine Daten gegenüber dem Lagerverwaltungssystem. Gründe dafür sind:

- Ware, die gerade bewegt wird.

- Gesperrte Ware.

- Vorbestellungen.

- Bestandsveränderungen werden nicht online gebucht.

- Retouren / beschädigte und noch nicht gebuchte Ware.

Bestandsabgleich

Ein regelmäßiger Bestandsabgleich, beispielsweise zwischen dem Onlinehandel (Onlineshop) und den Lagerbeständen der Warenwirtschaft, ist heutzutage enorm wichtig. So führt in der Regel jedes System seinen eigenen Bestand – Onlineshop und Warenwirtschaft (Distribution, Marke, Zwischenhändler) nutzen unterschiedliche Datenbanken. Erst entsprechende Schnittstellen ermöglichen eine in der Regel zeitverzögerte Synchronisierung des Bestandes beider Systeme.

Die Schwierigkeit liegt heutzutage in der Vielfalt der unterschiedlichen Verkaufskanäle – sie alle können sich aus demselben Lagerbestand bedienen; durch die unterschiedlichen Systemebenen überschreibt aber das übergeordnete System (Warenwirtschaft) die Bestände der untergeordneten Systeme.

Der Bestandsabgleich ist eine zyklische Meldung über alle Bestände im System, damit werden Fehler, etwa bei den Übertragungen der Bestandsmeldungen, bei manuellen Buchungen oder Auftragsrückmeldungen, korrigiert.

Stefan Fehrenbach, TUP

Mittlerweile hat der stationäre Handel (Point of Sale) reagiert und seine sogenannte Filiallogistik auf die Warenwirtschaft optimiert. Mittels mobiler Endgeräte können lokale Händler auf das gesamte Sortiment der Warenwirtschaft zurückgreifen – das Zentrallager zeigt in ‚Echtzeit‘ den gesamten Bestand an und führt automatisiert, beispielsweise bei einem Verkaufsabschluss, die oben erwähnte Bestandsmeldung, -korrektur auf die besagte Stock Keeping Unit (SKU) durch – es handelt sich dabei aber um keinen Bestandsabgleich. Dennoch liegt der Vorteil auf der Hand: Reduzierung von -Raten (Bestandslücken). Diese Art von Lücken kann entstehen, wenn folgende Situationen eintreten:

- Artikel im lokalen Handel werden nicht mehr an den dafür vorgesehenen Platz zurückgelegt (Fehlplatzierung).

- Die Ware kommt im Wareneingang zu spät (fehlende Avise) an und kann dadurch nicht pünktlich an den Händler ausgeliefert werden.

- Bestandslücken durch Schwund: Der beschreibt unter anderem Diebstahl, abgelaufene Haltbarkeit, Artikelbeschädigung (auch Verpackung) und Fehler während der Kommissionierung (Fehlzählungen).

Wichtige Informationen während eines Bestandsabgleiches

Für ein ERP-System sind Informationen wie Menge, Artikelnummer/SKU und Qualität (A-Ware, B-Ware, C-Ware) wichtig – weniger die Mindesthaltbarkeit. Dennoch können spezifische Projektanforderungen zusätzliche Attribute, wie den Standort (von wo stammen die Bestandsmeldungen: Zentrallager, Filiale, Onlineshop), erfordern.

Neben der Ein- und Auslagerung von Gütern werden aus der Perspektive des Lagerverwaltungssystems in der Bestandsverwaltung auch bereits erfasste Bestände während einer Umlagerung verwaltet. Dabei ist der aktuelle Ort unbekannt und die Ware somit zeitweise nicht zugreifbar. Gute Beispiele für ’Bewegungsunschärfen‘ bei der Bestimmung des aktuellen Bestands sind z.B. Transporte zwischen Reserve- und Picklager oder Umfuhren zwischen dezentralen Lagerstandorten.

Wichtig: Ein zeitnaher Datenaustausch zwischen Lagerverwaltung und Host ist zwingende Voraussetzung für aktuelle Bestandsinfos im ERP und einer fehlerlosen Synchronisation zwischen beiden Systemen.

Bestandsarten in der Übersicht (Auswahl)

- Physischer Bestand – Beim physischen Bestand handelt es sich allgemein um den Vorrat an Waren, der im jeweiligen Betrieb zu einem bestimmten Zeitpunkt, beispielsweise während einer Inventur, vorhanden ist. Solange jede Bestandsbewegung zeitnah und korrekt in der Menge im System nachvollzogen wird, sollte der physische Bestand immer dem Buchbestand (siehe unten) entsprechen.

- Buchbestand – Beschreibt den laut Buchführung vorhandene Soll-Bestand. Der Buchbestand kann zum Beispiel durch fehlerhafte oder zeitversetzte Buchungen, durch Fehler bei der Mengenerfassung oder durch Beschädigung der Ware usw. vom tatsächlichen Bestand – siehe physischer Bestand – abweichen.

- Inventurbestand – Der Buchbestand zum Jahresabschluss (= Inventurbestand) wird vom WMS an das kaufmännische System gemeldet. Bei den Inventurverfahren unterscheiden wir zum Beispiel permanente Inventur und eine jährlich stattfindende Stichtagsinventur. Die Herausforderung für das Distributionszentrum: Bei der Stichtagszählung darf zum einen keine Ware im Lager bewegt werden, zum anderen dürfen keine offenen Buchungen beziehungsweise Aufträge bestehen und deshalb finden Stichtagsinventuren in der Regel außerhalb des normalen Lagerbetriebs statt.

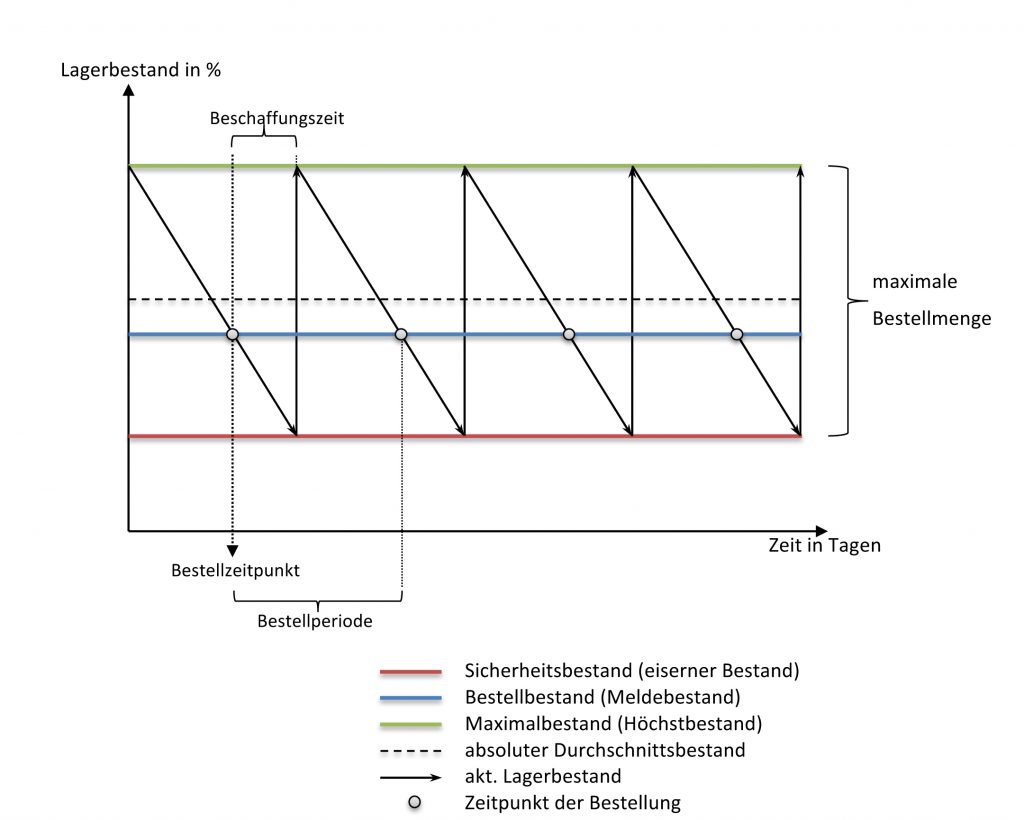

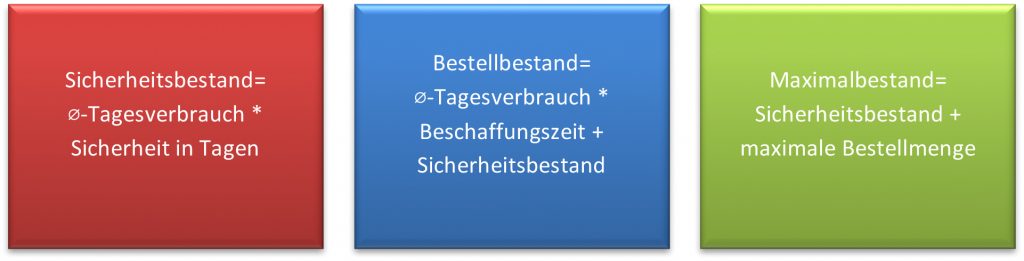

- Sicherheitsbestand – Er gilt als Untergrenze des verfügbaren Bestands für Beschaffung / Einkauf und sollte im Lager nicht unterschritten werden; damit auch bei unvorhersehbaren Vorkommnissen ein reibungsloser Ablauf garantiert ist. Dabei deckt er die Unsicherheiten bei Lieferzeit, Bedarf und Bestand ab. Er hängt vom tatsächlichen Verbrauch (Tag, Monat, Quartal) ab. Zudem müssen die Verantwortlichen die Wiederbeschaffungszeit, inklusive der Lieferzeit berücksichtigen.

- Höchstbestand – Das Gegenstück zum Sicherheitsbestand: Die verfügbare Menge eines Produktes sollte auch eine definierte maximale Stückzahl nicht überschreiten. Die Vermeidung von hohen Lagervorräten verhindert eine hohe Kapitalbindung (Diese steht für nicht liquide, nicht zur Verfügung stehende Vermögensgegenstände: Lagerbestände, Maschinen, Platz).

Hinweis: In der Praxis wird an Stelle dieser beiden genannten Absolutmengen (Sicherheits- und Höchstbestand) eher mit ‚Reichweiten‘ gearbeitet (Lagerbestand durch Umsatz je Zeit = Lagerreichweite in Tagen, Wochen, Monaten)

- Verfügbarer Bestand – Dieser wird ermittelt, indem der Buchbestand um die offenen Bestellungen / Kundenaufträge reduziert wird. Auch aus anderen Gründen nicht disponierbare Mengen (z.B. Ware, die auf Qualitätsfreigaben wartet) werden abgezogen.

Wichtig: Abweichungen zwischen physischem Bestand und Buchbestand müssen durch geeignete Kontrollmechanismen im Lager erkannt und dann als ‚Bestandskorrektur‘ dem überlagerten ERP mitgeteilt werden.

Identifizierung von Beständen

Damit die Identifizierung aller Bestände reibungslos funktioniert, werden die dafür nötigen Informationen (z.B. eineindeutige Identifikationsnummer, Chargennummer (Charge) auf den Identträgern beziehungsweise Barcodes, die auf dem jeweiligen Produkt angebracht sind, gespeichert. Das ‚Wie‘ wird allerdings sehr individuell und Projektspezifisch vor Ort entschieden. Minimalform ist eine Codierung mit einer im System eindeutigen Identnummer; ein IT-System benötigt in der Regel auch nicht mehr. Der Mitarbeiter erhält allerdings aus sicherheitsrelevanten Gewohnheiten die Möglichkeit, auch ohne das IT-System Entscheidungen treffen zu können oder die Plausibilität unabhängig gelöst von der IT zu prüfen. Die Labels an einer Lagereinheit werden daher meist um Klarschriftinformationen wie Artikel, Charge und andere Informationen ergänzt. Sich verändernde Eigenschaften einer Lagereinheit, wie Lagerort, Menge, werden eher nicht aufgedruckt. Für die physische Codierung der Lagereinheiten bedienen sich die Distributionszentren unterschiedlicher Techniken. Für richtungsunabhängige Lesungen auf der Fördertechnik kann beispielsweise ein ‚Over-Corner-Label‘ eingesetzt werden.

Wichtig: Für das ERP zählen meist auch die schon gepickten Mengen in Kundenpaketen noch zum Bestand, solange diese nicht das Lager tatsächlich verlassen haben.

Neben der Bestandsverwaltung der jeweiligen Kundenprodukte sind in einem WMS häufig auch Leergüter wie Mehrwegpaletten, Gitterboxen und ähnliches in ihren Bewegungen zu verwalten.

Retouren, Lebensmittel und Medikamente

Auch Retouren werden über die Bestandsverwaltung als Bestandszugänge wieder ins System zurückgeführt (Retourenabwicklung). Dabei erfolgt allerdings die kaufmännische Gutschrift vor der erneuten Einlagerung – das WMS erhält zudem erst Kenntnis vom Eingang einer Retoure, wenn:

- die Ware ausgepackt, beurteilt und über eine Gutschrift entschieden wurde – meist außerhalb der Lagerverwaltung.

- die Ware nach positiver Qualitätsprüfung wieder versandfähig aufbereitet wurde.

- Umgekehrt formuliert: Wird eine eingehende Retoure nach der Beurteilung nicht wiedereingelagert – also vernichtet, ist sie für eine Lagerverwaltung nicht von Interesse.

Bei Lebensmitteln und Medikamenten ergeben sich für die Lagerverwaltung weitere Aufgaben im Zusammenhang mit der ‚Chargenverwaltung‘. Die gesetzlich einzuhaltenden Vorschriften müssen während der Ein- und Auslagerung, aber auch bei der Umlagerung und Aussortierung berücksichtigt werden. In der Regel werden der Transport sowie Lagerung und Verkauf bis zum Endkunden aufgezeichnet und sind über die jeweilige Chargennummer nachvollziehbar.

In der Logistik spielen weiterhin Umweltbedingungen insofern eine Rolle, als aus entsprechenden Vorgaben im Artikelstamm (‚Kühlware‘) Regeln für die Lagerbereichsauswahl oder den Versand mit bestimmten Carriern beziehungsweise Services abzuleiten sind.

Bestandsverwaltung bei zu verzollende Ware

Bei Import unverzollter Ware aus dem Non-EU-Ausland

- muss die Ware entweder bis zur Verzollung in ein separates Zollsperrlager eingelagert werden (klassische Lösung).

- müssen mit dem Zoll die Bedingungen ausgehandelt werden, unter denen ein unverzollter Karton mitten unter den verzollten Waren im Lager lagern darf. Wird die Ware danach erst bei der Auslagerung verzollt sind die Anforderungen des Zolls allerdings nichttrivial.

- wird in der in der Praxis die Ware häufig bereits bei der Anlieferung verzollt. Grund: Beide zuvor genannten Varianten sind in der praktischen Anwendung mit hohen Aufwänden behaftet.

Zusammengefasst

Die Bestandsverwaltung ist der zentrale Teil eines WMS, der über sämtliche Bewegungen von Gütern Buch führt. Sie spielt auch eine wesentliche Rolle bei der Inventur und hält Informationen vorrätig, wie beispielsweise gesperrte, verfügbare oder nicht verfügbare Ware. Damit verfügbare und nicht verfügbare Ware gleichermaßen dem WMS und dem ERP-System bekannt sind, gleicht das WMS diese Daten regelmäßig mit dem ERP-System ab. Die beschriebenen Unterschiede in der Sicht auf die Bestandsdaten zwischen ERP- und LVS-Systemen erschweren eine Synchronität der Bestände auf beiden Seiten.

Für weitere Informationen zum Thema Bestandsverwaltung lesen Sie auch den Artikel „Auftragsbearbeitung: Auftragsdaten einlasten“ sowie das Zolllager.