Palettierung: Block-Heuristik in der Intralogistik

Die sogenannte Block-Heuristik gibt es in unterschiedlichen Varianten und steht für ein mathematisches Verfahren, um eine Packoptimierung (Palette, Container) mit sehr heterogenen Packstücken zu erzielen. Für die Packoptimierung werden endliche Kombinationen anhand von Packmustern mit unterschiedlichen Packstücken durchgespielt. Das Ergebnis ist eine optimierte Packstrategie, die allerdings manuell, vom packenden Mitarbeiter, angepasst werden darf und in der Regel auch wird. Aus der Drohnen-Perspektive gleicht diese Optimierung dem Computerspiel Tetris.

Um die Packfläche während einer Paletten- oder Containerbeladung optimal auszunutzen, nutzt man heutzutage oftmals eine Block-Heuristik. Dabei handelt es sich um eine meist rechnergestützte Berechnung, die eine sehr gute Ausnutzung des gegebenen Packvolumens als Empfehlung ausgibt. Sie weicht allerdings in der Regel vom Optimum ab. Gründe hierfür: Schlecht organisierte Verpackungsstandards (abweichende Form), defekte Verpackungen, fehlerhafte Prozesse, menschliches Versagen, falsche Stammdaten im Lagerverwaltungssystem (LVS) beziehungsweise ERP-System. Sie alle mindern letztendlich die angestrebte Qualität der Heuristik – der Mensch versucht daher die rechnergestützten Empfehlungen mit den kognitiven Fähigkeiten zu kombinieren.

Die kognitiven Fähigkeiten der Mitarbeiter kommen etwa dann zum Tragen, wenn Packstücke einen speziellen Formfaktor aufweisen. Hierbei können etwa Stapelungen und Verschachtelungen ausgenutzt werden, die das Berechnungsverfahren in vielen Fällen nicht beinhaltet. Eine vorausgehende und automatische Volumenerfassung von Paketen und Paletten kann daher von Vorteil sein.

Gründe für eine rechnergestützte Empfehlung:

- Reduktion des notwendigen Lagerplatzes

- Reduktion der Transportkosten

- Reduktion des Materialverschnitts

Packstrategien und die Einflussfaktoren

Während der Bearbeitung des Versandauftrags achten Mitarbeiter des Distributionszentrums mithilfe des eingesetzten Lagerverwaltungssystems darauf, dass die Anzahl der gebildeten Ladeeinheiten minimiert wird. Zudem ist es heutzutage in der Intralogistik von Vorteil, wenn beim Packen die Reihenfolge der Artikel so festgelegt ist, dass sie beim Entpacken, beispielsweise beim Einzelhändler, keinerlei Zeitverzögerungen verursacht. So werden etwa Paletten Abteilungs-spezifisch zusammengestellt. Für diese Sortierung können zum Beispiel Warengruppen herangezogen werden.

Die Packoptimierung wird grundsätzlich durch die erwähnten Einflussfaktoren erschwert. Darunter fallen unter anderem:

- Gewicht und Tragfähigkeit der Ware

- Stabilität des einzelnen Packstücks sowie der Ladeeinheit

- Entpackprozess der einzelnen Artikel oder Warengruppen

- Design/Formfaktor der einzelnen Packstücke

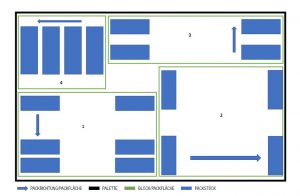

Hinweis: In der Regel versucht man, die längste Packstückseite parallel zu den Containerwänden beziehungsweise Palettenseiten zu orientieren. Diagonal gepackte Packstücke sind zu vermeiden, da sie nutzbare Fläche versperren (siehe benannte Grafik). Ein fertig gebildeter Block sollte nicht als Säule beziehungsweise Turm gebildet sein, da einzelne Packstücke instabil sind. Um die Turmbildung möglichst zu vermeiden, versucht man, die Packblöcke beziehungsweise Packstücke möglichst verbunden zu stapeln (siehe benannte Grafiken). Bei Blöcken ist es zudem einfacher, die nötige Stabilität zu gewährleisten, als bei einzeln gestapelten Packstücken.

Die unzähligen Verpackungsvarianten und Materialien sowie die steigenden Anforderungen in den einzelnen Distributionszentren haben im Laufe der Zeit dafür gesorgt, dass unterschiedliche Block-Heuristiken in der Praxis Anwendung finden. Man spricht auch von den sogenannten n-Block-Heuristiken. Das n steht für die vielen Möglichkeiten unterschiedlicher Heuristiken.

Die Anzahl der einzelnen Blöcke, in denen die Packstücke gestapelt werden, definieren die jeweils angewandte Heuristik.

Beispiele Block-Heuristik

- 4-Block-Heuristik

- 5-Block-Heuristik

- 6-Block-Heuristik

- 7-Block-Heuristik

Beispiel 4-Block-Heuristik

Bei der 4-Block-Heuristik wird die Packfläche aus maximal vier großen Blöcken gebildet (grün).

Die vier Blöcke dürfen sich dabei nicht überschneiden. Der erste Block wird beispielsweise in der Längsrichtung an der unteren linken Ecke der Packfläche platziert. Der zweite Block, in ähnlicher Dimension, wird rechts unten platziert und führt, wie die Packstücke selbst, parallel entlang der kurzen Palettenseite nach oben. Die Packstücke selbst stehen immer im Verhältnis zueinander, stabilisieren sich gegenseitig und müssen beispielsweise beim Palettieren die erwähnten Einflussfaktoren zu jeder Zeit berücksichtigen. Umso komplexer die Heuristik wird, umso mehr heterogene Packstücke sind in der Regel beteiligt.

Wichtig: Es wird in der Regel immer erst ein Block fertig gepackt. An diesem orientieren sich die anderen Blöcke, speziell wenn es um die Höhe der Stapelung geht. Es gilt: Die schweren Packstücke immer nach unten und gleichmäßig über die Packfläche verteilen.

Es gibt drei wesentliche Abläufe, Paletten oder Container optimiert zu packen. Die nun folgenden Beispiele weichen in der Praxis allerdings häufig ab und dienen lediglich als Orientierung, wie eine Packoptimierung ablaufen könnte.

Beispiel für die automatische Packerei mittels Rechner und Roboter

Der Mitarbeiter gibt am Rechner die zu bearbeitende Auftragsnummer ein und wählt daraufhin die Packart (Packstücke auf Palette, 1-7-Block-Heuristik oder andere Packvarianten). Es folgen Informationen zum verwendeten Paletten-Typ (Maße) sowie Eckdaten zu den Packstücken selbst. Letzteres wird in der Regel via Scan im Vorfeld (Packen) erledigt oder vom ERP beziehungsweise LVS bereitgestellt (siehe auch Bestandsverwaltung). Es folgt die Bestätigung für die Berechnung. Infolge der Berechnung beginnt ein Packroboter die Packstücke auf die Palette zu stapeln.

Beispiel für die Palettierung, bei der Maschine und Mensch zusammen agieren

Im Vergleich zum ersten Beispiel, übernimmt der Mitarbeiter hier den oben beschriebenen Automatisierungsgrad beziehungsweise die automatisierten Prozesse und wickelt die Packoptimierung manuell ab. Er bekommt dabei entweder die rechnergestützten Empfehlungen auf einen Bildschirm angezeigt oder nutzt einen Ausdruck. Der Packer darf sich bei der Maschine-Mensch-Variante auf seine kognitiven Fähigkeiten verlassen und entscheiden, ob er die Systemempfehlungen übernimmt oder sie manuell anpasst.

Beispiel für die manuelle Packerei, bei der ausschließlich der Mensch agiert

Der Mitarbeiter entscheidet bereits beim Packen, wie er die Palette zusammenstellt. Auf Basis seiner Erfahrungswerte erfolgt die Packoptimierung. Die manuelle Variante ist speziell bei kleineren Lägern und niedrigerem Bestellaufkommen noch immer sinnvoll und die kostengünstigere Alternative. Zudem muss sie nicht unbedingt langsamer sein, als automatisierte Packoptimierungen

Zusammenfassung

Mithilfe der Block-Heuristik versucht man komplexe Pack- und Stapelprozesse optimal zu lösen. Auf Basis der Packstücke sowie der geplanten Pack-Blöcke entwickelt sich automatisch der Komplexitätsgrad der Heuristik. Die rechnergestützte Empfehlung ist selten das Optimum; vielmehr nutzt der Mitarbeiter zusätzlich seine kognitive Fähigkeit, um die perfekte Packoptimierung am Ende zu gewährleisten.

Weitere Informationen zum Thema Packoptimierung finden Sie unter Sorter(Packerei) – Kennzahlen und Sorter (Packerei) – Konfektionierung.

Teaserbild: Nordpack GmbH