Kapazitätsplanung: Ressourcen-Aufwand via Leitstand steuern

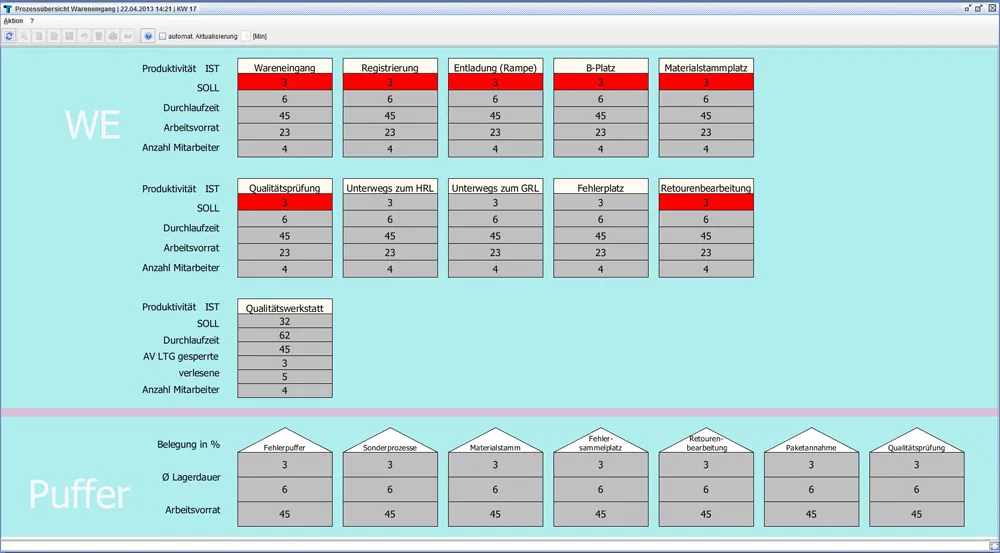

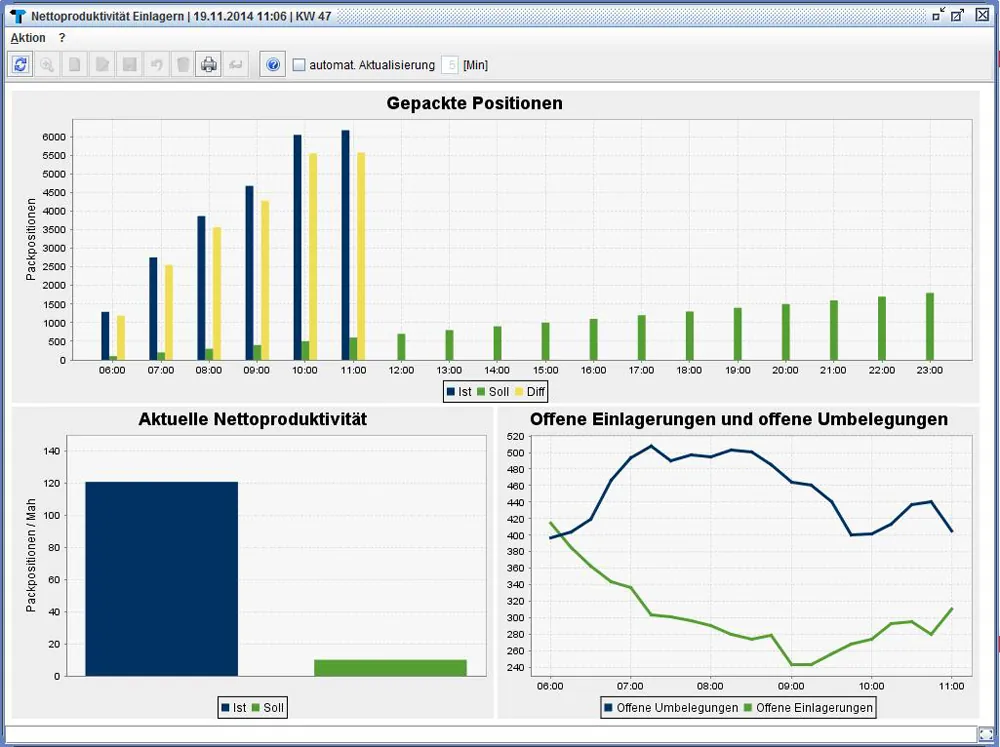

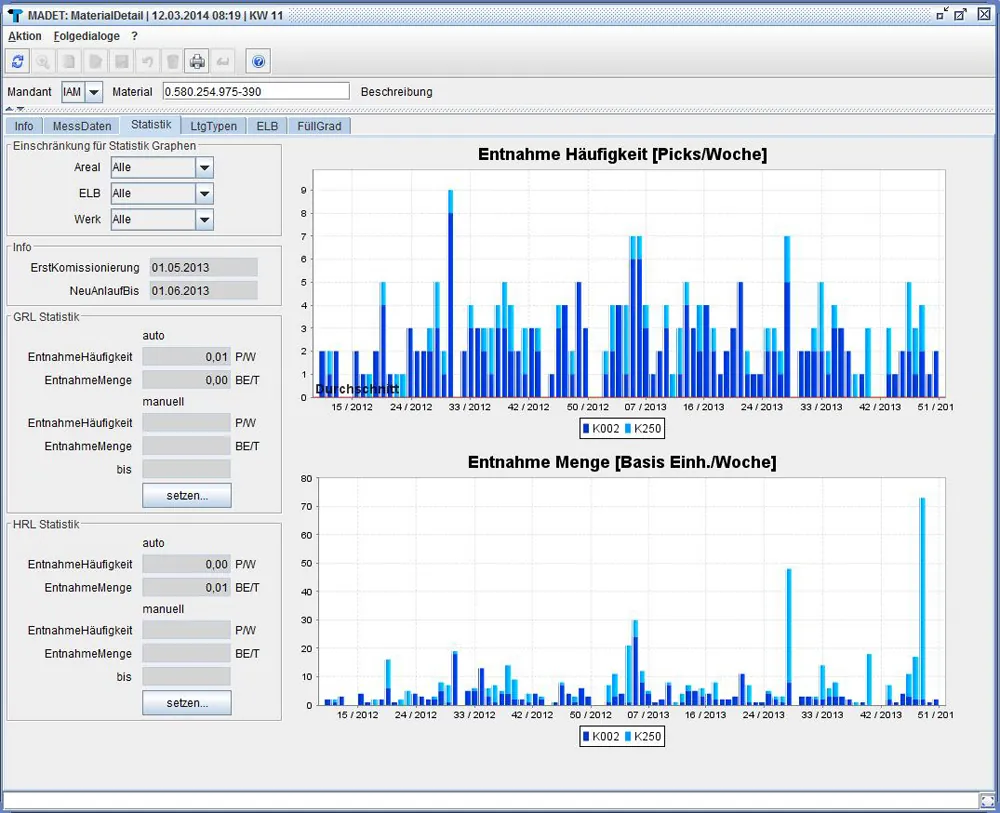

Die Feinplanung von Arbeitsgängen, Auftragsabwicklungen sowie die Steuerung von Förderanlagen innerhalb eines Lagers übernimmt in der Regel der Leitstand. Anhand von Kennzahlen und deren Aufbereitung verheiratet die Software vorhandene Ressourcen wie Maschinen, Personal und Waren mit den freigegebenen Aufträgen. Die Kapazitätsplanung, der Ressourcen-Aufwand in Echtzeit, wird dabei in Zukunft eine entscheidende Rolle spielen. TUP erklärt warum.

Die Darstellung beziehungsweise Planung des Kapazitätsaufwands ist die Königsdisziplin des Leitstands. Sie garantiert einen planbaren Aufwand einer bestmögliche Ressourcen- und Kapazitätsnutzung für eine termingerechte Servicegrad-Erfüllung. Der Leitstand aus dem Hause TUP (TUP) konzentriert sich dabei auf die Tages- beziehungsweise Wochenplanung, weniger auf kurzfristige Einlastungen.

Kapazitätsplanung: agieren statt reagieren

„Die Verantwortlichen wissen nun nicht nur wo und wie aktuell im Lager Ware bewegt beziehungsweise veredelt oder eingelagert wird, sondern auch Wann und Was sind frühzeitig bekannt. Dabei bezieht sich das Wann auf die unzähligen kleinen Lagerprozesse, die irgendwo in den unterschiedlichen Warenzonen minütlich anfallen. Ein entscheidender Vorteil, um die meist kostspielige Personalplanung unternehmensfreundlich in den Griff zu bekommen“ sagt Bernhard Klein, Implementierungsleiter bei TUP. „Durch die Integration des Features „Kapazitätsplanung“ direkt in den Leitstand können wir, dank schneller Reaktionszeiten und dem Business-Intelligence-Ansatz, noch gezielter die Personalverfügbarkeit sicherstellen, entscheidend auf den Materialfluss einwirken und so möglichen Engpässen zuvorkommen. Wir sprechen auch gerne von „agieren statt reagieren“.“

- Produktgröße,

- vorhandene Mengen,

- Nachschub,

- Unterschiedliche Lagerorte,

- vorhandene Platzkapazität,

- benötigte Lagerfläche,

- sowie die Personalstärke.

Herausforderungen via Special Handling, beispielsweise bei Fashion:

- Produktgröße/Beschaffenheit,

- vorzeitige Preisauszeichnung,

- Sicherheitsetikett,

- Kleiderbügel,

- Filial-gerechte Lieferung.

Kapazitätsaufwand: Ressourcen-Planung in der Praxis

Beschreibt beispielsweise ein Auftrag im Sportswear- und Fashionbereich mit einer Sorter-Packerei die Herausforderungen Produktgröße, vorhandene Mengen, unterschiedliche Lagerorte sowie die vorhandene Platzkapazität (Puffer), müssen speziell die unterschiedlichen Zonen, in denen der Auftrag teilerfüllt wird, gut koordiniert sein.

Auftragsbeispiel: 25 Paar Socken (20 Paar = Füllmenge / full carton), ein Paar Turnschuhen und zwei Fußbällen.

Der Golden Karton wird für gewöhnlich aus dem HRL angefordert. Er umgeht automatisch die Kommissionierung und wird direkt zum Sorter beziehungsweise zur Konsolidierungsfläche geleitet. Die zusätzlichen fünf Paar müssen demnach, wie die Turnschuhe auch, aus einem Original-Karton (Stockkeeping Unit) oder aus der dazu passenden Verpackung kommissioniert werden. Zusätzlich erfordern die 20 Fußbälle ein besonderes Handling außerhalb des herkömmlichen Warenflusses, da in der Regel kugelförmige Produkte nur bedingt sorterfähig sind.

Synchronisation von Zeit, Personal und Maschine

Wir sprechen bei einem modernen Lagerbetrieb daher von einer gesamtheitlichen Planung von Mensch und Maschine; lassen dabei allerdings nie die oben genannten Randbedingungen außer Acht. So müssen beispielsweise die oben beschriebenen Zonen (HRL, Kommissionierung, Wartezeiten/Rückstände) auf einen zeitlichen Nenner gehievt; kritische Prozessressourcen (Zeit, Personal, Maschinen/Materialfluss) im Vorfeld bereits synchronisiert und zeitlich zusammengeführt werden.

Teaserbild: Javierafael / Fotolia