Distributionszentren sind wichtige Infrastrukturpunkte in globalen Lieferketten. Von hier aus machen sich Güter auf die Reise zur Weiterverarbeitung oder direkt zum Endkunden. Oft halten Lager mehrere Tausend unterschiedliche Güter und Produkte bereit. Die hohe Komplexität der logistischen Abläufe innerhalb eines Lagers macht daher den Einsatz von innovativen Lösungen in der Intralogistik unerlässlich. Die Software-Manufaktur TUP (TUP) hat nun ein neues Feature für die im hauseigenen Warehouse-Management-System (TUP.WMS) integrierte Lagerplatzverwaltung entwickelt: den Echtraumrechner. In seinen Funktionen geht er über die klassische Platzverwaltung hinaus; auch weil lagerbezogene Positionsanforderungen mit ihm individuell und in ‚Echtzeit‘ parametriert werden können. Hierfür steht eine Vielzahl unterschiedlicher Parameter zur Verfügung, mit welchen der Echtraumrechner die jeweiligen Anforderungen der Kunden an die Lagerverwaltung umsetzen kann.

Mitautor: Kevin Hohmann / Medienbüro am Reichstag

Bedeutung und Nutzen der Lagerplatzverwaltung

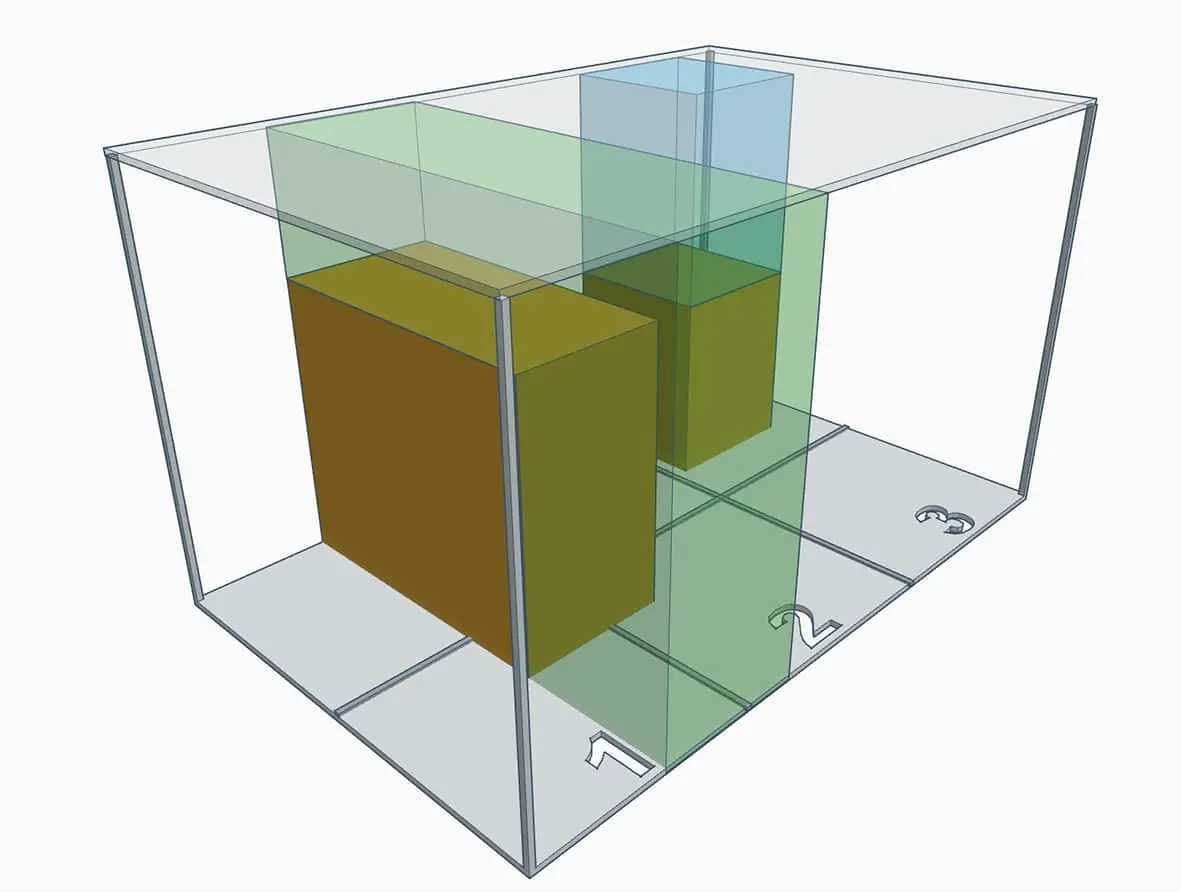

Softwareseitig bildet vor allem das Warehouse-Management-System (WMS), in der Regel bestehend aus Materialflussrechner (MFR) und Lagerplatzverwaltung, das Herzstück eines jeden Lagers oder Distributionszentrums. Während der MFR die Warenbewegungen durch die Förderlandschaft eines Lagers beziehungsweise Distributionszentrums steuert, sorgt die Lagerplatzverwaltung dafür, dass alle Bestände entsprechend ihrem unterschiedlichsten Raumbedarf und der Nachfrage (Stichwort Schnellläufer) belegt werden. Ein WMS nutzt diese Funktion speziell bei der manuellen Ein- oder Umlagerung eines Lagergutes auf einen freien Lagerplatz sowie bei der eigentlichen Lagerplatzsuche. Zu diesem Zweck werden Lagerplätze dreidimensional erfasst und die Kriterien zur Platzbelegung entsprechend der individuellen Kundenanforderungen bezüglich Artikelbeschaffenheit und Lagertopologie hinterlegt. Für die optimale Lagerplatzverwaltung helfen sowohl Zonen als auch unterschiedliche Lagerort-Indizierungsstrategien innerhalb der jeweiligen Zone – jeder Lagerort kann dabei in den einzelnen Zonen noch individuell parametriert werden. Eine Lagerzone beschreibt dabei eine definierte Aufteilung innerhalb eines Lagers, beispielsweise nach Kunden, Baugruppen oder Temperaturzonen. Die Lagerplatzverwaltung besteht daher aus mehreren Komponenten die sowohl die Lagerinfrastruktur und Lagerprozesse, als auch den Informationsfluss zwischen den Lagerabschnitten abbilden. „Bezogen auf die Lagerinfrastruktur handelt es sich grundsätzlich um eine sehr knappe Ressource; sprich, ein Lager ist in der Regel fast immer ausgelastet. Bevor man aber in kostspielige Lagertechnik oder Gebäudeerweiterungen investiert, um auch die kleinsten Platzreserven zu belegen, war es unser Ziel, die vorhandenen Gegebenheiten auszureizen und softwareseitig so zu optimieren, dass der Kunde auch tatsächlich einen Mehrwert generiert“, erklärt André Hubbeling, Wirtschaftsingenieur und Projektleiter bei TUP. „So müssen Aufgrund unterschiedlicher Nachfrage und Eigenschaften einzelne Artikel sowohl bei der Ein- und Auslagerung, beim Nachschub wie auch bei der Kommissionierung individuell behandelt werden. Der Raumrechner erledigt diese Aufgabenstellung indem er als Erweiterung zur Platzverwaltung zusätzliche Optimierungsmöglichkeiten bietet.“

Problemstellung: Hohe Anforderungen an Lagerplätze

Die Anforderungen, die ein Lagerplatz für ein Produkt erfüllen muss, sind daher so vielseitig wie die Sortimentstiefe selbst. Die klassischen Parameter lassen sich im Wesentlichen in die drei Kategorien ‚technische Anforderung‘, ‚betriebliche Optimierung‘ und ‚sicherheitstechnische und rechtliche Vorgaben‘ einteilen. So zählen beispielsweise Breite, Höhe und Tiefe eines Lagerguts zu den technischen Parametern. Aber ebenso kann die Stapelfähigkeit eines Produkts eine relevante technische Eigenschaft sein. Dabei ist auch immer die maximale Gewichtsbelastung eines Lagerplatzes, beispielsweise die Fach- und Feldlast eines Regals, ausschlaggebend. Außerdem kann es als Belegungsstrategie auch sinnvoll sein, alle Lagergüter desselben Artikels am selben Lagerort zu platzieren. Ein Lagerort hat dadurch, bildlich gesprochen, eine anziehende Wirkung für bestimmte Lagereinheiten. Das dient in der Folge auch automatisch der betrieblichen Optimierung – Filter erleichtern die Kommissionierung, maximieren die Umschlagsleistung und minimieren Transportwege. So werden etwa Schnelldreher im manuellen Kommissionier-Lager auf gut greifbaren Regalhöhen platziert, während dagegen Langsamdreher eher in oberen Regalbereichen abgelegt werden. Schwere Artikel werden dagegen auf dem unteren Regalboden eingelagert. Auch kann und darf nicht jedes Produkt an jeder Stelle im Lager untergebracht werden. Manche Güter müssen aufgrund von sicherheitstechnischen und rechtlichen Anforderungen gesondert gelagert werden, so etwa Gefahrgut. Diese Lagerung muss somit artikelrein sein, was den Lagerort automatisch für alle anderen Artikel sperrt. Wenn bereits im Vorhinein nur eine beschränkte Lagerkapazität vorhanden ist, kann auch die artikelgemischte Platzbelegung eine Lösung in der Lagerplatzverwaltung sein, die ebenfalls vom Echtraumrechner übernommen werden kann. Dort werden Stellplätze mit unterschiedlichen Lagergütern belegt. „Nach jeder Ein- und Auslagerung eines Gutes werden die entstehenden Freilagerräume durch das Lagerverwaltungssystem neu berechnet. Das System weiß also zu jedem Zeitpunkt, wo Platz für welche Art von Produkt ist – inklusive der räumlich dreidimensionalen Ausmaße“, so Hubbeling.

Millimetergenaue Ausnutzung der Lagertopologie mit dem Echtraumrechner

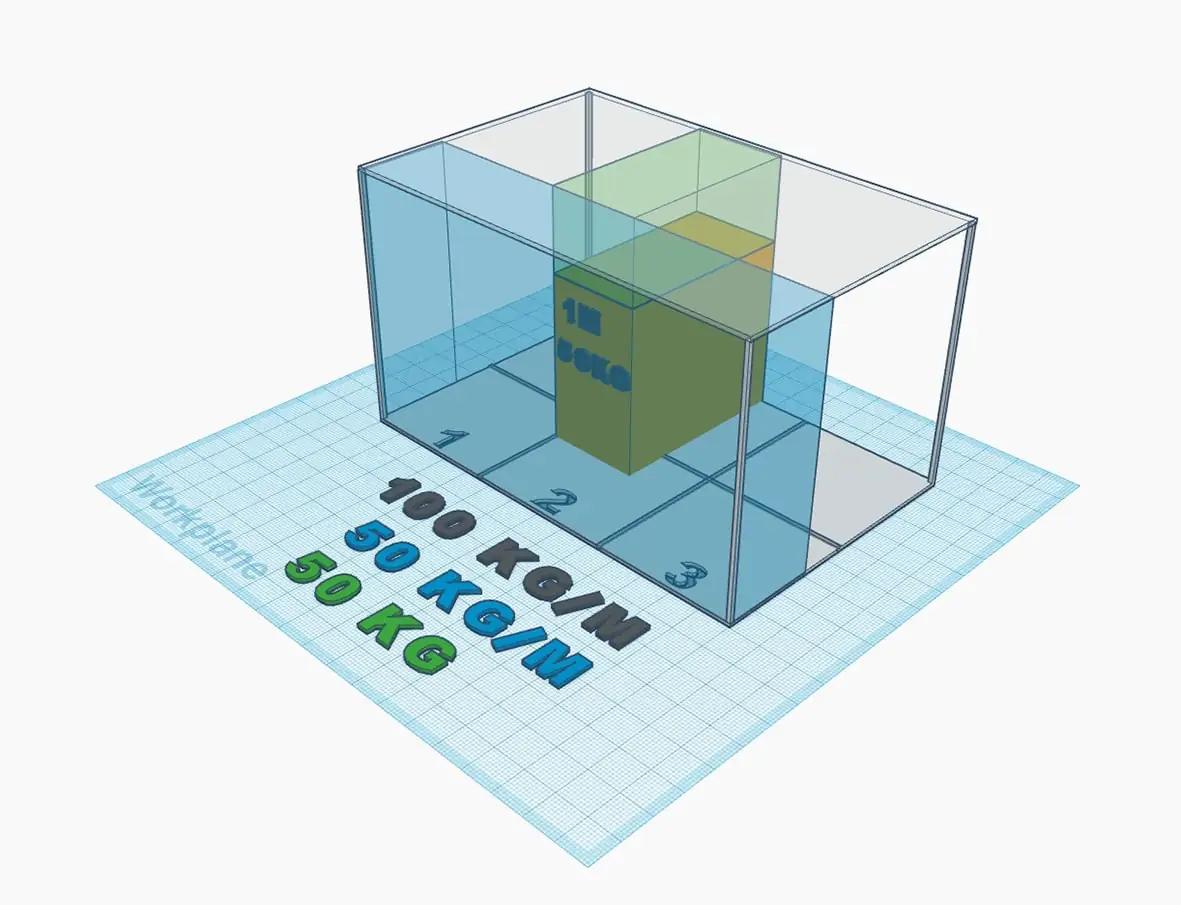

Pro Produkt sind demnach unzählige Parameter denkbar. Bei einer großen Anzahl verschiedener Produkte kommen so dutzende Eigenschaften zusammen, die die verschiedenen Bereiche eines Lagerortes abdecken. Sämtliche Filter sind konfigurierbar und können millimetergenau und individuell für jedes Produkt erstellt werden. Die Projektanforderungen des Kunden können direkt in das System eingespeist werden, über welches dieses hinterlegte Regelwerk aus Parametern und Filtern vom Echtraumrechner genutzt wird. Berücksichtigt werden dabei der oben erwähnte dreidimensionale Raumbedarf, Fach- und Feldlasten, sowie die aktuelle Lagersituation. Bei der Generierung eines Zielvorschlags prüft die Lagerplatzverwaltung von TUP anhand der vorhandenen Filter und des Freilagerraums automatisch, welche Lagerplätze für den Vorgang geeignet sind. Muss ein neuer Lagerort gesucht werden, wird der Filter für diesen so gesetzt, dass er Vorgaben wie bevorzugte Stapelung, artikelreine Lagerorte und weitere Anforderungen, zu Hundertprozent erfüllt. Es wird grundsätzlich ein konkreter Platz ermittelt und dem Mitarbeiter angegeben, welcher in der aktuellen Situation für genau dieses konkrete Lagergut der Passendste ist.

Echtraumrechner: individuell zugeschnittene Parametrierung

Die Praxis zeigt, wie wichtig eine zugeschnittene Parametrierung ist. Denn während in Standardlagern vielleicht zehn bis zwanzig verschiedene Kartongrößen gelagert werden, was die Berechnung der Platzverwaltung erheblich vereinfacht, gibt es Distributionszentren, in denen eine variable Umgebung berücksichtigt werden muss. Genau dafür hat TUP seinen Echtraumrechner entwickelt, der selbst komplizierte Anforderungen mit Hilfe der erwähnten Spezialfilter und Parameter vereinfachen kann. Und das Setzen der Filter sowie die Parametrierung können dabei sogar auf Wunsch vom Kunden selbst durchgeführt werden. Er kann so nicht nur klassische Parameter wie Abmessungen, Gewicht, Gefahrgut und ähnliches festlegen, auch in bestimmte Lagerprozesse darf er auftragsbedingt eingreifen; muss beispielsweise ein Lagergut für einen festgelegten Zeitraum schneller erreichbar sein. Zudem steht dem Kunden für seine gewählten Parameter eine Visualisierung zur Verfügung. Für den Mitarbeiter wird damit die Zuordnung von Stellplätzen noch einfacher und effektiver. So ist es keine Seltenheit, dass mehrdimensionale Prioritätsanforderungen während der Lagerortsuche individuell angepasst werden. Der Kunde kann also komplexe Prioritäten für die Lagerplatzsuche festlegen und Lagerplätze mittels Filter und Parameter gleichzeitig sortieren. „Durch die Visualisierung kann der Mitarbeiter bei der Ein- und Auslagerung nicht nur optimal unterstützt werden; vielmehr können während des eigentlichen Arbeitsschritts Fehler und Prozesszeit eliminiert beziehungsweise eingespart werden“, sagt Projektleiter André Hubbeling abschließend. „Zusätzlich ist zu erwähnen, dass dem Mitarbeiter, nicht nur aufgezeigt wird, wie und wo die Ware einzulagern ist, im Hintergrund werden sämtliche Wareninformationen zusammen mit der Parametrierung abgeglichen. Der Mitarbeiter kann demnach eine voll umfänglich geprüfte Ein- oder Auslagerung durchführen und so die vorhandene Lagerkapazität optimal nutzen.“

Teaserbild: uatp2/Thinkstockphotos