Definition und Überblick zum Einsatz digitaler Zwillinge in der Logistik

Ein digitaler Zwilling ist das Abbild eines realen Objektes oder Prozesses im virtuellen/digitalen Raum. Bei dieser Art der Modellierung werden die digitalen Zwillinge aus Daten und Algorithmen gebildet. Sie können mittels Sensoren mit historischen sowie Echtzeit-Daten versorgt werden und haben dadurch eine Verbindung zur realen Welt. Das reale Objekt wird auch als Asset bezeichnet, das bereits existieren kann, aber nicht muss. Ein digitaler Zwilling kann somit auch ein zukünftig reales Objekt abbilden.

Abgrenzung zur Simulation

Digitale Zwillinge können einen sehr hohen Grad an Komplexität erreichen und haben gleichzeitig Schnittmengen, die eine klare Definition erschweren. Beispielsweise kann ein digitaler Zwilling auf den ersten Blick wie ein 3D-Modell erscheinen oder wie eine gewöhnliche Simulation wirken. Dabei gibt es gravierende Unterschiede und Abgrenzungen in dem, was ein digitaler Zwilling zu leisten vermag.

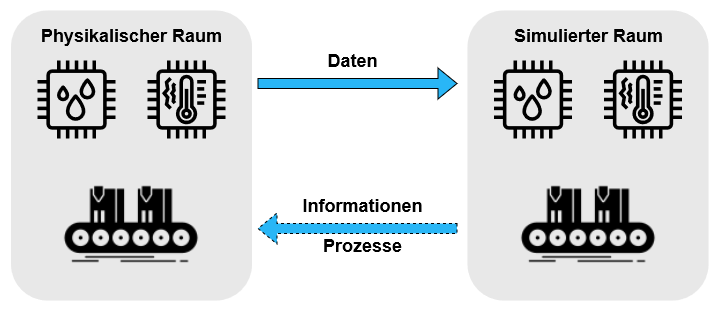

Ein digitaler Zwilling kann nicht nur mit historischen Daten gefüttert werden, sondern auch mit Echtzeitdaten. Darüber hinaus empfängt und verarbeitet er nicht nur die Daten, sondern gibt sie auch an das reale Objekt zurück, da er damit vernetzt ist. So stellt ein digitaler Zwilling eine umfangreiche virtuelle Umgebung dar, in der wiederum einzelne Simulationen durchgeführt werden können. Durch die Echtzeitdaten und die Verbindung mit dem realen Objekt verfügt ein digitaler Zwilling über einen Informationsfluss, der in beide Richtungen fließt: Zum realen Objekt hin sowie vom realen Objekt zum digitalen Zwilling, woraus eine ständige Feedback-Schleife entsteht. So lassen sich Probleme aus mehreren Perspektiven untersuchen und das in einer viel größeren Anzahl – was gewöhnliche Simulationen nicht leisten können.

Warum digitale Zwillinge?

Mit digitalen Zwillingen werden Prozesse dargestellt, die der Simulation, Produktion, Analyse und Entwicklung dienen. In der Industrie 4.0 und der Digitalisierung allgemein bilden sie quasi ein Fundament, indem sie gesamte Zyklen von Produkten oder Diensten in der Entwicklung und Herstellung begleiten. So lassen sich die jeweiligen Abläufe optimal planen und anpassen.

Benötigt werden ein reales Objekt, ein virtueller Raum und diverse Daten über die jeweiligen Bedingungen der Umgebung. Mit beschreibenden Algorithmen und den Echtzeitdaten wird der digitale Zwilling erstellt und in einem virtuellen Darstellungsraum abgebildet. Dabei kann sich ein digitaler Zwilling auch aus mehreren anderen digitalen Zwillingen zusammensetzen. Beispielsweise besteht der digitale Zwilling einer Produktionsstraße aus den einzelnen der entsprechenden Produktionsmaschinen und des Produkts selbst, der Stetigförderer für die Teileversorgung und der Flurförderzeuge. In Fällen wie der Abbildung einer ganzen Produktionsanlage ist die Zusammensetzung oftmals in drei Arten von Einzelzwillingen unterteilt. Diese einzelnen digitalen Zwillinge können differierende Ausformungen beziehungsweise Schwerpunkte haben und sich auf diese Weise grundlegend voneinander unterscheiden.

In der Folge wird dies kurz schematisch erläutert:

- Der Zwilling des Endprodukts kann beispielsweise ein CAD- oder 3D-Modell sein,

- während die Programme, Werkzeuge und Maschinen eine andere Art von digitalen Zwillingen bzw. Ebene des Endproduktes bilden,

- genauso wie jene digitalen Zwillinge, die mittels Kennzahlen zu Produktion und Produktionszeiten sowie zu Qualität und Lieferzeiten vor allem die Leistung und Ausführung nachbilden.

Je komplexer die Ausformung eines digitalen Zwillings, desto mehr Daten fallen an und werden verarbeitet. Dementsprechend häufig erscheinen auch Big Data und die jeweiligen Techniken und Anwendungen im Kontext digitaler Zwillinge.

Einsatzgebiete von digitalen Zwillingen

Die Produktionstechnik ist der Bereich, wo digitale Zwillinge vornehmlich zum Einsatz kommen, da er über den gesamten Lebenszyklus eines Produkts verwendet werden kann und durchgehend Optimierungen ermöglicht. In der Design- und Entwicklungsphase macht er den aufwändigen und kostenintensiven Bau von Prototypen obsolet, während der Herstellungsphase unterstützt er bei der Verbesserung von Qualität und Effizienz der jeweiligen Prozesse. Auch die Nutzungsphase sowie die immer wichtiger werdende Wiederverwertungsphase werden durch den digitalen Zwilling analysiert und in Simulationen durchgespielt.

In der Praxis können zum Beispiel neue Komponenten von Zulieferern mittels digitaler Zwillinge geprüft werden, ohne dass reale Bauteile geliefert und montiert werden müssen. Diese Art von Tests kann in viel kürzerer Zeit und mit geringerem Aufwand in einer viel größeren Anzahl durchgeführt werden. Durch diese beschleunigte Analyse vieler verschiedener Komponenten, kann schnell das optimale Bauteil gefunden beziehungsweise nicht geeignete Teile ausgeschlossen werden.

Darüber hinaus kommen digitale Zwillinge immer stärker zum Einsatz bei Objekten, die entweder systemrelevant sind oder von denen Menschenleben abhängen wie beispielsweise Windkraftanlagen oder Flugzeugturbinen. Gebäude mit komplexen Strukturen und Abläufen, wie zum Beispiel Krankenhäuser, haben auch oftmals einen digitalen Zwilling.

Digitale Zwillinge werden auch unternehmensübergreifend eingesetzt, wofür allerdings Schnittstellen geschaffen werden müssen und ein gewisses Maß an Absprachen bezüglich der digitalen Modelle nötig ist.

Welche Vorteile bringen digitale Zwillinge?

Je komplexer ein digitaler Zwilling ist, desto mehr Bereiche werden von ihm analysiert und simuliert. In der Konsequenz steigt auch die Menge an konkreten Vorteilen, die der digitale Zwilling mit sich bringt. Allgemein lassen sich die folgenden Vorteile festhalten:

- Bereits in der Planungsphase lassen sich Anlagen und Prozesse optimieren, also, bevor das erste reale Produkt überhaupt vom Band läuft. Dadurch erhält man von Beginn an eine reibungslose Inbetriebnahme und fehlerfreie Betriebsprozesse.

- Entwicklung und Produktion profitieren von einer enormen Zeitersparnis, was kürzere Entwicklungs- und Produktionszyklen zur Folge hat und somit neue Produkte schneller marktreif werden lässt.

- Durch die Echtzeitdaten vom realen Objekt entsteht eine ganzheitliche Sicht auf die Anlagen und die Produkte; darüber hinaus erhält man aussagekräftige Prognosen, wenn sich bestimmte Parameter ändern. In der Intralogistik wäre beispielsweise die Prüfung der Annahme eines Eilauftrags ein solcher Fall, der von einem digitalen Zwilling durchgeführt wird. So simuliert der digitale Zwilling diesen Eilauftrag und dessen Auswirkungen auf das gesamte Betriebsverhalten sowie auf davon betroffene Produkte, Maschinen und Leistungen wie auch den Personaleinsatz. Solche Aufträge, die den normalen Betriebsablauf stören und durcheinander bringen können, lassen sich durch digitale Zwillinge beliebig oft und in unterschiedlichsten Konstellationen durchspielen. Nicht nur für konkrete, aktuelle Fälle, sondern auch für hypothetische, zukünftige.

- Die Verständnistiefe über die einzelnen Prozesse und deren Gesamtheit nimmt durch den digitalen Zwilling signifikant zu, da der Erkenntnisgewinn aus dem virtuellen Raum so immens ist.

- Unternehmensübergreifende Abstimmungen gehen schneller und einfacher vonstatten, da der digitale Zwilling Daten liefert, die aus dem virtuellen Raum stammen, aber in der realen Umgebung und bei den realen Objekten Gültigkeit haben.

- Innerhalb eines Unternehmens dient ein digitaler Zwilling auch als Single Source of Truth, also als einzige Quelle der Wahrheit für alle beteiligten Abteilungen und Personen. Das erleichtert sowohl die Kommunikation als auch die Organisation.

Zusammenfassung

Die Ausformungen eines digitalen Zwillings sind so vielfältig, dass eine klare Abgrenzung und Definition nicht immer möglich ist. So kann ein digitaler Zwilling ein Produkt darstellen, eine große Maschinenanlage, eine Dienstleistung, einen einzelnen Prozess oder auch ein ganzes Gebäude – oder alles zusammen. Entscheidend ist, dass der digitale Zwilling die virtuelle Abbildung eines realen Objekts in einem virtuellen Darstellungsraum ist und mit Echtzeitdaten vom realen Objekt versorgt wird, was in der Regel durch Sensoren geschieht (Stichwort IoT). Ebenso kann ein digitaler Zwilling aber auch auf historische Daten zurückgreifen. Der Hauptunterschied zu einer Simulation besteht darin, dass ein digitaler Zwilling mit der realen Welt, dem realen Objekt verbunden ist.

All das versetzt den digitalen Zwilling in die Lage, Probleme und Herausforderungen zu identifizieren und gegebenenfalls (virtuell) zu lösen, bevor sie entstehen. In einem Produktionsablauf bedeutet das konkret, dass einzelne Komponenten getestet, neue Produkteigenschaften geprüft und geänderte Rahmenbedingungen wie beispielsweise neue Gesetze und Normen effizient umgesetzt werden können. Somit ist ein digitaler Zwilling in der Lage, ein Produkt über den gesamten Lebenszyklus hinweg zu begleiten und auf ressourcenschonende Weise stets die optimalen Entscheidungen und Modifikationen zu ermöglichen.

Je digitaler eine Umgebung wird, desto häufiger werden auch digitale Zwillinge zum Einsatz kommen, da sie Fähigkeiten zur Analyse, Überwachung und Prognose besitzen, die anderen Technologien und Verfahrensweisen deutlich überlegen sind. Allerdings ist der Einsatz von digitalen Zwillingen nicht immer sinnvoll, da es auch eine Kostenfrage ist. Geeignete Szenarien zeichnen sich durch Komplexitätsgrade aus, deren hohe Ansprüche nur ein digitaler Zwilling erfüllen kann, und bei denen laufend ausreichend große Datenmengen gemessen, gesammelt, ausgewertet und vom digitalen Zwilling verarbeitet werden können.

Zurück zur Startseite

Mehr Beiträge aus der Kategorie „Informationssysteme“