Im Geschäftsprozess Einlagerung werden Artikel aufgenommen, transportiert und im Lager abgelegt. Durch Etiketten, die zuvor im Geschäftsprozess Wareneingang angebracht wurden, können die Artikel identifiziert und einem Lagerort zugewiesen werden. Nach erfolgreicher Eingangskontrolle wird die Ware vom Wareneingang zur Einlagerung weitergereicht, ein Vorgang, der aus einzelnen Prozessschritten besteht. Dementsprechend sind typische Aufgaben, die während der Einlagerung stattfinden, beispielsweise:

- Annahme des Transportauftrags

- Identifizierung des Artikels

- Aufnahme des Artikels

- Transport des Artikels ins Lager

- Ablegen des Artikels im entsprechenden Lagerfach

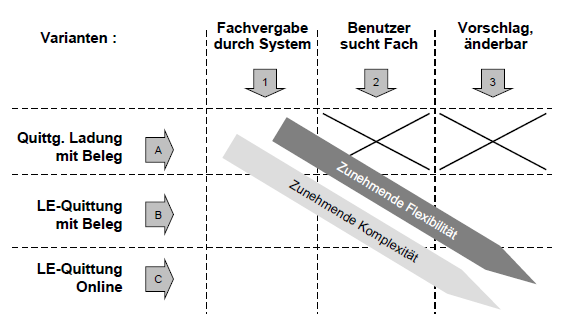

Einige Lagerarten, wie das Hochregallager oder das AKL, besitzen eine Vorzone. Von dort aus wird die Ware aufgenommen und eingelagert. In der Einlagerung wird die Ware zunächst pauschal, einzeln oder online quittiert. Auf welche Weise die Quittierung erfolgt ist abhängig davon, welche Ressourcen zur Verfügung stehen. Zum Beispiel, ob im Lager ein Lagerverwaltungssystem, ein Funkterminal oder auch ein automatisches Regalbediengerät eingesetzt wird. Wie die Quittierung ist auch die Art der Fachvergabe unterschiedlich. Sie kann ausgelöst werden durch das System, durch den Benutzer oder durch einen, vom Benutzer änderbaren, Systemvorschlag für das Einlagerfach.

Vergabe des Lagerfachs bei der Einlagerung

Die Vergabe des Lagerfachs wird allgemein beeinflusst durch verschiedene Aspekte, wie zum Beispiel:

- Physische Anforderungen seitens des Lagerguts

- Sicherheitstechnische und rechtliche Vorgaben

- Betriebliche Optimierung

Die ideale Lösung besteht darin, das Lagergut schnell an einen zugelassenen Lagerplatz zu bringen, denn es geht nicht nur darum effektiv, sondern insbesondere, effizient zu sein. So sollte das Lagerfachvolumen optimal genutzt werden (physische Anforderung). Ebenso gilt es, Verbote hinsichtlich der Zusammenlagerung von bestimmten Artikeln zu beachten sowie die maximal zulässige Regalfachbelastung einzuhalten (sicherheitstechnische und rechtliche Vorgaben). Durch minimierte Fahr- und Transportwege oder auch durch die maximale Nutzung vorhandener Lagerkapazitäten können schließlich die Abläufe im Betrieb verbessert werden (betriebliche Optimierung). Die optimale Umsetzung beziehungsweise Einhaltung dieser Kriterien trägt dazu bei, dass die Folgeprozesse nach der Einlagerung in ein Lagerfach keine oder nur minimale Einschränkungen erfahren.

Einlagerung – Die Kennzahlen

Anhand entsprechender Lagerkennzahlen kann sowohl die Wirtschaftlichkeit als auch die Produktivität und Qualität der Einlagerung beurteilt werden.

Für den Leitstand sind aus diesem Prozess die Anzahl der Einlagerungen und der Artikel sowie die Anzahl und Entfernung der Lagerorte von Bedeutung.

Zur Messung der Einlagerungsziele spielen die Kennzahlen zu folgenden Vorgängen eine Rolle: Anzahl der Einlagerungen, Kapazitätsauslastung, Einlagerungszeit, Arbeitsfortschritt, Qualität der Einlagerung.

Empfänger der Kennzahlen sind der Logistik-Leiter, der Lager-Leiter und weitere Mitarbeiter, die beim Transport eine Rolle spielen.

Einlagerung – Die Vorzone

Nach der Anlieferung im Wareneingang wird die Ware entweder manuell aufgenommen oder automatisch über Fördertechnik zum Lager transportiert. Einige Lagerarten haben oftmals auch eine Vorzone, von wo aus die Ware aufgenommen und eingelagert wird. Sind die Lager automatisch betrieben, dann erfolgen die Einlagerung und die Materialentnahme mittels automatischen Regalbediengeräten.

Von den einzulagernden Waren werden Informationen, wie zum Beispiel Warenart, Artikelnummer, Menge und Gewicht registriert. Um die Ware zu identifizieren, wird häufig eine digitale Erfassung über RFID oder Barcodes genutzt. Das Erfassen der Daten erfolgt in der Regel mittels Sensoren oder Scannern.

Das Scannen eines Barcodes auf den Artikeln gewährleistet eine exakte Identifikation; diese ist deshalb so wichtig, weil nur eine eindeutig identifizierte Ware eine effiziente Verwaltung überhaupt erst ermöglicht. Das Lagerverwaltungssystem bestimmt mit den ausgelesenen Informationen den optimalen Lagerplatz und aktualisiert die Lagerbestandsdatei.

Weiterführende Information zur systemseitigen Lagerplatzvergabe:

- ABC-Analyse in der Bestandsverwaltung

- Übersicht der Belegungsstrategien

- Lagerzonen und der Cube-per-Order-Index

Das Pendant zur Vorzone ist der Auslagerungsbereich, in dem die Ware nach dem Auslagern abgelegt wird. Von dort aus wird die Ware zur Kommissionierung oder zum Warenausgang transportiert.

Einlagerung – Quittierung und Fachvergabe

Bei der Einlagerung stehen verschiedene Formen der Quittierung zur Verfügung:

A – Die pauschale Quittierung der Einlagerung für eine ganze Ladung

Sie macht nur bei vorheriger Fachvergabe durch das Lagerverwaltungssystem Sinn und stellt eher einen exotischen Fall dar.

B – Die Einzel-Quittierung mit Beleg

Der Staplerfahrer bringt nach der Einlagerung den Einlagerbeleg zurück, dieser Beleg wird für die Buchung genutzt. In manuellen Greiflagern quittiert der Mitarbeiter die Einlagerung per MDE.

C – Die Online-Quittierung am Fach

Sie setzt eine Ausrüstung der Flurförderfahrzeuge mit Funkterminals voraus. Die Einlagerung mit einem automatischen Regalbediengerät ist diesem Fall logisch gleichzusetzen.

Zudem kann die Fachvergabe auf verschiedene Weise gelöst werden:

- Die Fachvergabe durch das System setzt voraus, dass das System alle Daten und Entscheidungskriterien kennt und keine Konstellationen auftauchen, die zum Beispiel physisch nicht umsetzbar sind (beispielsweise Palette höher / breiter als Fach).

- Die Auswahl des Einlagerfachs durch den Benutzer umgeht dieses Problem und senkt damit das Anforderungsprofil an die Datenqualität (und -quantität).

- Die Kombination der ersten beiden Varianten wird durch einen vom Benutzer änderbaren Systemvorschlag für das Einlagerfach gebildet.

Neben der Kernfunktion, der Suche nach einem freien Lagerfach, kann ein modernes Logistiksystem auch die Beauftragung eines Staplers übernehmen (siehe Staplerleitsystem).

Dringend im Versand benötigte Ware wird via „cross docking“ gleich im Wareneingang abgefangen und unter Umgehung des eigentlichen Lagers direkt zum Warenausgang weitergeleitet. Bei dringendem Bedarf in der Kommissionierung kann in manchen Fällen auch eine Bypass-Belieferung dieses Bereichs erfolgen.

Zusammenfassung des Einlagerungsvorgangs in der Intralogistik

Die Prozessschritte, die im Zuge der Einlagerung durchgeführt werden, umfassen:

- Transportauftrag annehmen

- Artikel identifizieren

- Artikel aufnehmen

- Artikel transportieren

- Artikel im Lager ablegen

Kurze Durchlaufzeiten, hohe Prozessqualität und Flexibilität in der Einlagerung gehören zu den Zielen dieses Geschäftsprozesses..

Zwischen den Prozessen Wareneingang und Einlagerung findet häufig eine Qualitätsprüfung statt. Entspricht die Qualität den entsprechend gesetzten Maßstäben, so wird der Artikel für die Verwendung freigegeben und mit einem anschließendem Prüfbeleg ausgebucht. Darauf folgen die Etikettierung und eventuelle Sonderprozesse, wie zum Beispiel das Umpacken eines Artikels. Bei der Auftragsannahme erfolgt die Zuteilung meist über mobile Datenerfassung (MDE). Der Zielort wird danach automatisch vergeben. Das Scannen eines Barcodes auf den Artikel ermöglicht eine exakte Identifikation, woraufhin die Artikel entweder manuell aufgenommen oder automatisch über Fördertechnik zum Lager transportiert werden. Ein passender Lagerort wird identifiziert, die Artikel darin abgelegt und der Transportauftrag abgeschlossen. Mit Abschluss der Einlagerung ist es möglich, Artikel und Lagerort durch Artikel-Barcode und Regal-Barcode eindeutig zuzuordnen.

Für den Leitstand sind aus diesem Prozess die Anzahl der Einlagerungen, die Anzahl und Entfernung der Lagerorte sowie die Anzahl der Artikel von Bedeutung.

Für die Messung der Ziele spielen die Anzahl der Einlagerungen, die Kapazitätsauslastung, die Einlagerungszeit, der Arbeitsfortschritt und die Qualität der Einlagerung eine Rolle.

Weiterführende Informationen: