AutoStore ist eine norwegische Lagertechnologie und laut des gleichnamigen Unternehmens speziell für den Einsatz als automatisches Kleinteillager geeignet. Dabei verzichtet das jeweilige Lagersystem auf klassische Regale; vielmehr kommen modular aufgebaute Behälter zum Einsatz, die innerhalb einer Aluminium-Konstruktion übereinandergestapelt sind und mittels Roboter bewegt werden. Die AutoStore-Technologie beschreibt grundsätzlich eine Gesamtlösung, bestehend aus Wareneingang, Einlagerung, Lagerhaltung, Kommissionierung, Packerei und Warenausgang/Versand.

AutoStore und Cube Storage – Was ist der Unterschied?

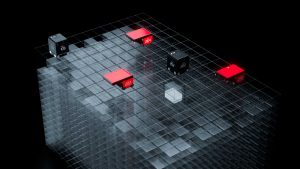

AutoStore ist einerseits ein Produktname und andererseits der Name des entsprechenden Unternehmens. Cube Storage beziehungsweise Cube Storage Automation bezeichnet dagegen die Technologie und das Prinzip im Allgemeinen. Allerdings lässt sich durchaus sagen, dass AutoStore, obwohl es sich um eine relativ junge Marke handelt, als Gattungsname gilt. So wie beispielsweise „Tempo“ im deutschsprachigen Raum nicht nur verwendet wird, wenn man ein Papiertaschentuch dieser Marke meint, sondern wenn man allgemein von Papiertaschentüchern spricht. Das Äquivalent im englischsprachigen Raum zu „Tempo“ ist „Kleenex“. Cube Storage ist ein platzsparendes, automatisiertes Lagersystem, das einem Würfelprinzip folgt. Dabei wird der gesamte verfügbare Raum einer Lageranlage genutzt. Autostore hat mit der gleichnamigen Erfindung und über 1600 Patenten eine Art Pionierarbeit geleistet und Cube Storage Automation in der modernen Logistik etabliert.

Die robotergestützte Lager- und Kommissionierlösung AutoStore zielt speziell auf Projekte, die meist platzsparend ausgelegt sind; oftmals wird ein solches System in ein bestehendes Gebäude/Projekt installiert, um einen bestehenden Lagerabschnitt und die dazugehörigen Prozesse neu aufzustellen beziehungsweise Arbeitsschritte im Zuge der Digitalisierung zu automatisieren – in der Regel handelt es sich um kleine Projektlösungen, bei denen beispielsweise die Laufwege der Mitarbeiter, innerhalb einer Kommissionier-Zone, optimiert werden sollen: Jeder manuelle AutoStore-Arbeitsplatz beschreibt dabei die Kommissionier-Art Ware-zu-Person.

Vor- und Nachteile des AutoStore-Systems

Vorteile

- Hohe Flächen- und Raumnutzung

- 24-Stunden-Betrieb leichter möglich

- Kompakte Lagerung

- Hohe Automatisierung

- Diebstahlschutz (geschlossenes System)

- Kommissionier-Stationen sind frei, am AutoStore-System, installierbar

- Die Energieeinsparung gegenüber marktüblichen Lösungen mit Regalbediengeräten liegt, nach eigener Aussage, bei über 90 Prozent

- Die Erweiterung von Kapazität und Geschwindigkeit ist während des laufenden Betriebs möglich

- Niedrige Personalkosten, weil lediglich Kommissionier-Plätze zum Einsatz kommen, bei denen der Mensch eingesetzt wird

Nachteile

- Ware ist auf die zulässige Behältermasse reduziert (maximal 35 Kilogramm)

- Hohe Investitionskosten

- Regelmäßige / dauerhafte Wartung durch den Menschen

- Einsatzmöglichkeiten sind auf einfache Logistikprozesse beschränkt

Aufbau: AutoStore

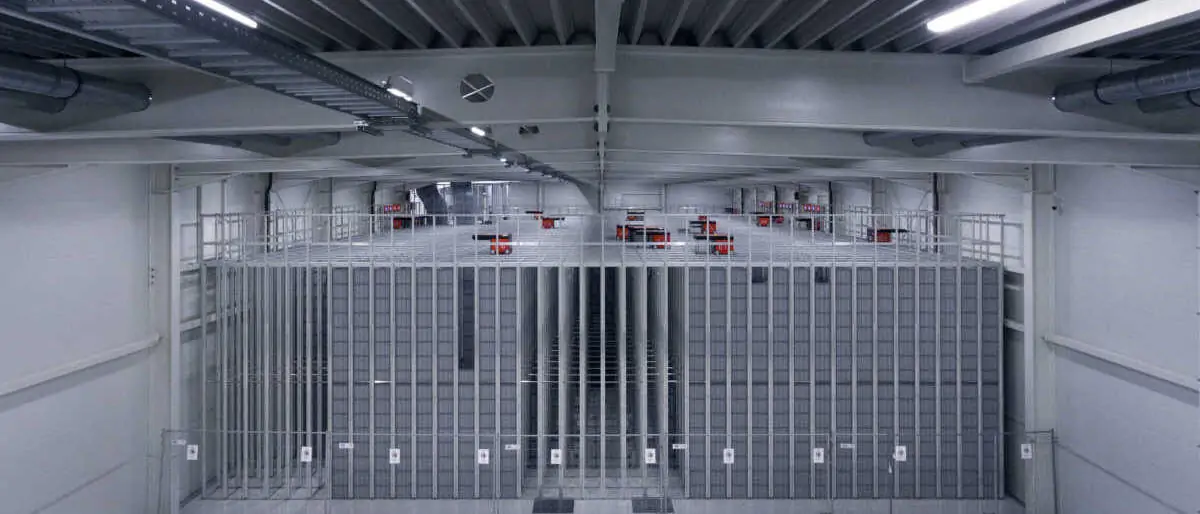

- Behälterregal aus Aluminium, auch Grid genannt

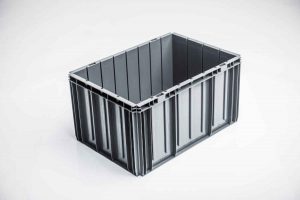

- Behälter, auch Bins genannt – sie gibt es auch in unterschiedlichen Tiefen beziehungsweise Höhen

- Shuttle-Fahrzeuge, auch Robots genannt

- Kommissionier-Module, auch Ports genannt. Sie können an beliebiger Stelle am Behälterregal (Grid) platziert werden

Hinweis der Redaktion: Um zügig an die gewünschte Ware zu gelangen, werden Schnelldreher im oberen Bereich des Stapels vorrätig gehalten, Langsamdreher dagegen im unteren Bereich. Generell wird, dank der Konstruktion, die Ware nach dem LIFO-Prinzip gehandhabt; es gibt allerdings auch Systeme, die mittlerweile FIFO (siehe Link auf LIFO) unterstützen; dabei steht eine ständige Waren-Umverlagerung, gesteuert vom Lagerverwaltungssystem, im Fokus.

Werden tiefer liegende Behälter nachgefragt, so arbeiten die Roboter zusammen, um den gewünschten Behälter zu erhalten. Außerdem werden die Positionen von Behältern kontinuierlich optimiert, sodass häufig nachgefragte Behälter auf einem höheren Level gelagert werden.

Materialflusssysteme / Fördermittel- und Lagertechnik / 4. Auflage / Michael ten Hompel, Thorsten Schmidt, Johannes Dregger / Seite 72 / Kleinteilelager via AutoStore

Technisches Element: AutoStore Shuttle (Robot)

Robots sind technisch betrachtet klassische Shuttle-Fahrzeuge, allerdings werden die Lagerprozesse, Einlagerung sowie die Auslagerung, in vertikaler Form ausgeübt; der Zugriff auf die Behälter erfolgt durch das Absenken einer speziellen Greifvorrichtung. Ein Robot ist grundsätzlich batteriebetrieben und wird von einer eigens dafür programmierten Routing-Software (Materialflussrechner oder Lagerverwaltung) über das Grid geführt. Dabei unterstützt ein Robot vier Richtungen (vor, zurück, rechts, links); er liegt mit seinen insgesamt acht Rädern, zwei auf jeder Seite (siehe Foto), in sogenannten Fahrschienen. In der Praxis nimmt der Robot den Ziel-Behälter, auch Bin genannt, auf und führt diesen an den gewünschten Kommissionier-Platz (Port), dort wird die Ware samt Bin zum Kommissionier-Platz herabgelassen. Die Kommunikation der beteiligten Systeme (Warehouse-Management-System, Materialflussrechner, Host-System, Versandsystem) findet in der Regel über das lokale Netzwerk statt, die Roboter dagegen werden über eine Funkverbindung angesprochen.

Technisches Element: AutoStore Lagerkonstruktion (Grid)

Die oben beschriebenen Roboter bewegen sich auf einer sogenannten Fahrschienenkonstruktion (Grid). Jedes Feld bietet Raum für mehrere Behälter, sie sind in die Aluminiumkonstruktion fest integriert und zeigen sich auf dem Raster als rechteckige Zellen. Das Grid kann zwar in Form und Höhe variieren, es ist allerdings auf 5,4 Meter Höhe beschränkt und weist eine Lagerkapazität zwischen 2.000 – 200.000 Behälter pro System auf.

Technisches Element: AutoStore Behälter (Bin)

Die Transporteinheit wird Bin genannt und kann projektspezifisch aus unterschiedlichen Materialen sowie in verschiedenen Größen zum Einsatz kommen. Das Besondere dabei ist die Konstruktion selbst; so werden die Behälter ohne Zwischenräume aufeinandergestapelt. Laut Hersteller ist es sogar möglich, auf individuelle Lagersituationen die AutoStore-Installation (das Grid) anzupassen – als Beispiel werden Gebäudesäulen und allgemeine Lagerraum-Hindernisse genannt. Ein solcher Behälter kann über die Maße zwischen 48 Liter und 75 Liter Volumen verfügen und erlaubt dabei bis zu 35 Kilogramm maximale Zuladung.

Technisches Element: AutoStore Kommissionier-Arbeitsplatz (Port)

Mit Port beschreibt AutoStore den klassischen Kommissionier-Arbeitsplatz. Dieser kann beliebig an den AutoStore-System-Seiten positioniert werden und wird über die Robots mit Behältern und somit mit Ware versorgt. Wurde die gewünschte Ware in der angegebenen Menge entnommen/kommissioniert, wird der Behälter wieder vom Robot aufgenommen und eingelagert. Der Lagerort kann nun, auf Basis der Bestandsverwaltung und dem aktuellem Bestellaufkommen, von der Lagerverwaltung neu definiert werden.

Menschenleere Lager seien heute schon, speziell in der Inbound-Logistik, mit vollen Ladungsträgern möglich – wenn es um einfache Prozesse geht. Betriebe mit komplexen Kommissionier-Vorgängen und hoher Variantenvielfalt, siehe Sortimentsbreite, können nicht auf den Menschen als Arbeitskraft verzichten.

Logistik Heute

Systemleistung eines AutoStore-Systems

Die Kommissionier-Leistung eines AutoStore-Systems beträgt 180 – 500 Positionen pro Stunde / 120 – 500 Behälter pro Arbeitsplatz. In der Regel werden bei einer Beschleunigung von 0.8 m/s2 und einer Geschwindigkeit von 3,1 m/s zirka 25 Ein- beziehungsweise Auslagerungen pro Robotereinheit in der Stunde abgewickelt. Für einen Mittelwert von 2.000 Ein- oder Auslagerungen müssen bis zu 120 Roboter bewegt werden*.

Ein AutoStore-System kann dementsprechend auch sehr kostspielig und unrentabel werden. Zum Vergleich: Ein großes Distributionszentrum, etwa im Fashionbereich (Schuhe, Kleidung, Accessoires – ohne (Hänge-)Taschensorter-Ware) schafft mehrere Tausend Positionen pro Stunde und benötigt dafür weniger als 50 Personen. Dieser gravierende Leistungsunterschied beruht allerdings auf der jeweiligen Ausrichtung des genutzten Lagerungssystems. Geht man in Distributionszentren gerne in die Fläche, vermeidet man diese Strategie bei AutoStore. Auch die Produktvielfalt ist in der Regel entscheidend, welches Lagerungssystem den Zuschlag bekommt. Liegt beispielsweise eine hohe Sortimentsbreite vor, wird eine klassische Lagertopologie mit manuellen Kommissionier-Prozessen (siehe zweistufige Kommissionierung) den Vorzug erhalten. Bei kleinerem Sortiment punktet dagegen ein Lagersystem mit hohem Volumen-Nutzungs- wie auch Automatisierungsgrad – beispielsweise das AutoStore-System.

Zusammenfassung AutoStore-System

Das AutoStore-System ist speziell für einfache logistische Lagerprozesse geeignet. Es ist in der Regel hochautomatisiert und eignet sich für Kleinteile (kleines Sortiment). Es besteht aus dem Lagerkonstrukt (Grid), den Behältnissen (Bins) und Shuttles (Robots) sowie aus den Kommissionier-Arbeitsplätzen (Ports).

*Hörmann Logistik AutoStore Flyer

Bildrechte: AutoStore